Ducati verifica gli utensili per produrre esclusivi alberi a camme

Ducati conosce bene l'importanza di un attento controllo della lavorazione dei costosi componenti per i propri motori Desmodromici. Quando in un anno si lavorano componenti pregiati in un andirivieni di utensili quantificabile in centinaia di migliaia di ‘viaggi’, esiste il rischio di prelevare dal magazzino un utensile scheggiato o rotto, capace di produrre danni consistenti. Questo problema è stato risolto utilizzando un sistema di verifica dell’integrità degli utensili Renishaw basato su un'innovativa tecnologia laser senza contatto.

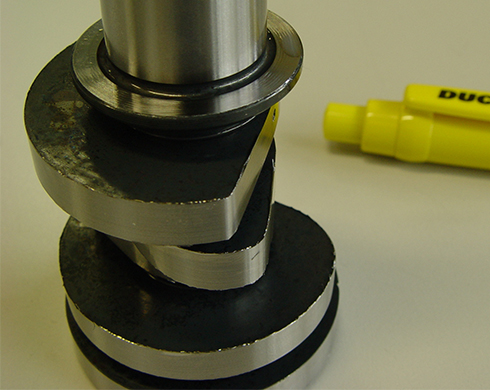

La fase più importante della produzione degli alberi a camme Desmotronici Ducati si svolge su due centri di lavoro Stama. Le macchine lavorano incessantemente tutto l'anno producendo alberi a camme per qualsiasi tipo di motore Ducati.

Fulvio Abbondi, Tecnologo alla Ducati Motor, afferma: "La costruzione dell'albero richiede una grande precisione e il processo di lavorazione si svolge tutto all'interno del nostro stabilimento. Si tratta di un componente di pregio: ottenuto con una speciale lega di acciaio è già costoso quando, dopo la prima operazione di sgrossatura al tornio, arriva alla macchina utensile per le lavorazioni successive”.

Una rottura utensile durante la produzione degli alberi a camme può essere causa di scarti, rilavorazioni costose e perdite di tempo. Inoltre, si potrebbero avere danni, sicuramente quantificabili in migliaia di Euro, al mandrino della macchina e alle attrezzature specialistiche, altrettanto preziose.

Utensili sotto controllo

Abbondi sottolinea il ruolo giocato dal rilevamento delle rotture utensili. “È fondamentale che le operazioni delle macchine siano costantemente sotto controllo. I sistemi Renishaw NC4 sono stati installati su due centri di lavoro: subito dopo che un utensile è stato caricato sul mandrino, pronto per la lavorazione, attraversa a una quota stabilita il raggio d'azione del dispositivo. Se la punta è spezzata, quindi anziché 100mm di lunghezza risulta di 97mm, il sistema laser dà l'allarme. Ogni utensile, ovviamente, ha le proprie caratteristiche di lunghezza, diametro, ecc. e il sistema ne tiene conto quando passa davanti al raggio di controllo.

L'NC4 ci permette di controllare anche la rottura degli utensili piccoli, quelli utilizzati per realizzare le chiavette e altri punti di riferimenti sulla camma, importantissimi ai fini del corretto funzionamento del motore. Se non ci fosse il sistema Renishaw, la macchina potrebbe operare, ad esempio, con la punta rotta causando effetti disastrosi. Inoltre il controllo automatico della rottura dell'utensile consente ad un solo operatore l'agevole gestione di entrambe le macchine: si limita a caricare i pezzi e ad accertarsi che tutto proceda regolarmente.

Il controllo dei processi è una fase critica nelle operazioni di lavorazione

Abbondi racconta: "Prima di tutto abbiamo installato un sistema fornito dal costruttore della macchina utensile che permette di tenere sotto controllo l'assorbimento di corrente nel motore del mandrino. Serve per controllare il grado di usura delle punte di maggiori dimensioni, quelle utilizzate per le forature più profonde, in cui lo sforzo in lavorazione è reso più evidente: quando la coppia aumenta, significa che la punta è usurata e quindi scatta l'allarme. Ma occorre rilevare in modo rapido e affidabile anche l'eventuale rottura degli utensili, anche di quelli più piccoli che sfuggono alla maggior parte delle rilevazioni".

I tradizionali sistemi di rilevamento a contatto presentano una serie di punti deboli e in genere risultano inadatti a utensili di piccole dimensioni: l'utensile viene portato a contatto di un "pulsante" o di una "astina" e in questo modo il dispositivo viene attivato. Ma esiste anche il pericolo che il contatto stesso possa spezzare o danneggiare l'utensile; quindi occorre operare a bassa velocità, rallentando il processo e allungando notevolmente i tempi ciclo. Spesso i sistemi devono essere montati all'interno dello spazio operativo, occupando aree preziose e generando possibili rischi di collisioni, senza contare la scarsa affidabilità per possibili inceppamenti. Il sistema Renishaw è stato adottato appositamente per sostituire tali dispositivi.

La luce che controlla

Gli avanzamenti della tecnologia laser hanno portato allo sviluppo di sistemi di rilevamento senza contatto, in grado di misurare in modo sicuro anche gli utensili di piccole dimensioni. Si dispongono un emettitore e un ricevitore laser sul piano della macchina oppure all’estremità del piano stesso, in modo che il fascio che congiunge i due dispositivi attraversi l'area operativa. La presenza dell'utensile all'interno del fascio laser produce una riduzione della luce percepita dal ricevitore, che genera un impulso di trigger. Se non si rileva alcuna riduzione della luce, il sistema segnala una rottura utensile.

Il sistema desmodromico

Oggi, in tutti i costruttori di veicoli a motore nel mondo, la chiusura delle valvole (di scarico e di aspirazione) è comandata tramite molle di richiamo, che riportano la valvola nella sua posizione originaria dopo l’azionamento. L'unica eccezione è rappresentata da Ducati, che ha ottenuto grandi vantaggi grazie all'adozione del meno convenzionale sistema desmodromico. La distribuzione desmodromica offre una maggiore affidabilità nel funzionamento del motore in regime di fuorigiri, eliminando il problema dell'inerzia della molla e garantendo una riduzione degli attriti di funzionamento di circa il 30%; in teoria con il sistema desmodromico si possono superare agevolmente i 20mila giri al minuto del motore.

Desmodromico è l'aggettivo che identificò all’origine il sistema di gestione meccanica della chiusura delle valvole nei motori a scoppio. Questa filosofia costruttiva nacque in America, ma fu ben presto abbandonata per il costo eccessivo. L'introduzione della distribuzione desmodromica nella nota casa bolognese avvenne già decenni fa ed è rimasta la caratteristica vincente dei motori bicilindrici dal 1972. La chiusura delle valvole viene realizzata tramite una camma apposita, anziché mediante la semplice molla, stabilendo a tutti gli effetti un legame stretto tra la valvola e la sua posizione. Infatti "desmòs" in greco, significa "legame".

L'adozione di questo criterio comporta alcune maggiori complessità nella progettazione e nella realizzazione dei componenti, ad esempio gli alberi a camme. La camma stessa è caratterizzata da uno speciale profilo con opportune rampe di alzata. L'ufficio di progettazione di Ducati si preoccupa di calcolarlo accuratamente per ottenere le accelerazioni e le velocità richieste. La precisione deve essere assoluta; il "gioco" tra lo stelo e la camma viene regolato a mano in fase di montaggio ed è un'operazione critica. Precisa Abbondi: "non c'è la possibilità di un recupero come nella punteria idraulica delle autovetture. Noi utilizziamo una pastiglia inferiore e una superiore che devono essere regolate con estrema precisione."