Al momento, questa pagina non è disponibile nella lingua scelta. È possibile visualizzare una traduzione automatica realizzata con Google Translate. Renishaw declina qualsiasi responsabilità relativa alla fornitura di tale servizio e specifica di non avere controllato la traduzione.

È possibile contattarci per richiedere ulteriore assistenza.

A 3D printed mountain bike that you can buy today!

Demand for high specification bicycles has exploded in recent years as both professionals and 'prosumers' have sought a performance edge. In the case of mountain bikes, this has driven manufacturers to deploy advanced materials and construction techniques from aerospace and Formula 1, as well as increasingly advanced suspension design. And for those riders with deep pockets, customised frames provide the perfect match to both their physique and their riding style.

Into this arena now steps the very latest production technology - additive manufacturing (AM), also known as 3D printing. With its unique capability to build complex, intricate and customised components, it offers a new way to create highly engineered, bespoke bikes.

Before we look at the latest developments, first a little (recent) history...

Empire Cycles titanium frame

Renishaw's initial foray into AM bikes was with Empire Cycles, with whom we developed the world's first 3D printed titanium bike frame, revealed in 2013.

This features a framework of tubes that are bonded together into a rigid structure that is both lighter and stronger than the cast aluminium design from which it originated.

New Robot Bike Co R160 titanium & carbon bespoke MTB frame

Now a new company, Robot Bike Co, has taken this a step further, combining cutting edge technology and anthropometry to create a bespoke and highly engineered MTB frame.

The R160 bike features a unique construction using additively manufactured titanium lugs, carbon fibre tubing and a double lap joint bonding concept. Featuring internal cable runs, the frame design also includes a full rear suspension structure, exclusively designed by Dave Weagle, as well as front-, seat- and top-tubes.

Most high-end MTB frames are made from carbon fibre, but these are restricted to a few different sizes due to the high cost of tooling. By contrast, the flexibility of AM to make customised parts means that each R160 frame can be tailored to a customer's individual measurements and specifications. Furthermore, the frame can be constantly improved as new technologies emerge, since the production process is not constrained by a mould.

AM mountain bike design

Robot Bike Co's innovative MTB frame design results from a collaboration with Altair, HiETA Technologies and Renishaw. Each partner has brought its unique expertise to the project.

Robot Bike Co

Robot Bike Co developed the bike concept and worked with Dave Weagle to create the unique dw6 suspension with its progressive leverage ratio. The customisation capability of AM enables all aspects of suspension performance - ride, grip, and pedalling characteristics - to be individually tuned to suit the rider's preference.

Altair

Altair has deployed its powerful computer aided engineering toolset to topologically optimise the lugs. This involves analysing the loads that the lugs must withstand, and modifying their shape and wall thickness such that material is only placed where it is working hard. This minimises the weight of the frame whilst maintaining performance.

HiETA

HiETA has extensive experience in design for AM, and has created a parametric 3D CAD design to enable rapid tailoring to the individual rider. This involves optimising the 11 titanium lugs and the 8 carbon tubes to create a unique suite of solid models for each customer. This sophisticated configurator sits behind the Robot Bike Co website and does its work in just 20 seconds.

Renishaw's role has been to convert these unique CAD models into finished parts.

Building the titanium lugs

The titanium lugs are produced using Renishaw's selective laser melting process, an additive manufacturing technology that can build components directly from CAD geometry using fine metal powders.

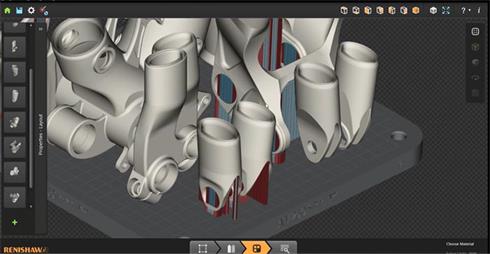

The lugs are manufactured at Renishaw's new Additive Manufacturing Solutions Centre, located in Stone, Staffordshire, UK. The production process starts with bespoke CAD geometries that are tailored to the individual customer. These are imported into Renishaw's QuantAM build preparation software, where the optimum orientation for each part is selected and the support structures required for a successful build are specified. The eleven lugs are grouped together to be produced in a single build. The combined CAD geometry is then ‘sliced' into over 2,500 layers, each 60 microns thick. Finally, the QuantAM software defines the scan paths that will be used to melt the titanium powder to produce each layer.

The build process takes place on an AM250 laser melting machine. A 200W laser is focused onto a bed of powder, melting it to produce a fully-dense and immensely strong structure. The melting process is performed under an inert Argon atmosphere to ensure that the purity of the titanium alloy is preserved for optimum strength and durability. In the months ahead, production will switch to Renishaw's new RenAM 500M system, which features a higher power 500W laser and an in-built powder recirculation and sieving system.

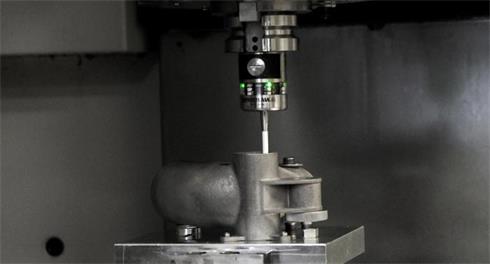

The build plate with the eleven lugs attached is removed from the laser melting machine and heat treated, also under Argon. Some of the lugs require finish machining to produce precision bearing features. The machining processes are set up and controlled using on-machine probing systems.

Finally, the lug production process is completed with inspection on a co-ordinate measuring machine.

Summary

Robot Bike Co shows us a great example of the disruptive potential of AM to create bespoke and highly engineered solutions, along with new business models. This project typifies the approach that we are taking with our Solutions Centres, where we work closely with our customers and technology partners to create innovative products that minimise production costs and maximise the performance benefits that can be gained from using an additive manufacturing process.