Quando utilizzare una sonda

Renishaw adotta tecnologie innovative, metodi affidabili ed esperienza consolidata per realizzare il sogno di un processo produttivo non presidiato e automatizzato.

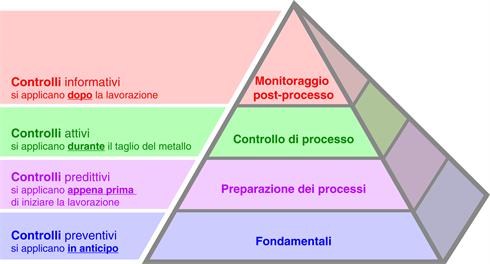

Il Processo Produttivo Pyramid™

Il processo produttivo Pyramid™ di Renishaw fornisce una struttura per identificare le attività di controllo per tutti i livelli del processo produttivo. Si possono utilizzare i vari livelli di controllo per eliminare in modo sistematico le variazioni dai processi di lavorazione, per produrre componenti conformi alle tolleranze.

Il monitoraggio post-processo mette a confronto il processo e il pezzo finito con le loro specifiche. Le ispezioni svolgono un ruolo importante in tutte le fasi del processo ad eccezione dei fondamentali.

Il controllo di processo riguarda le fonti di variazione inerenti alla lavorazione, come l'usura degli utensili e le variazioni di temperatura, fornendo un feedback intelligente durante l'avanzamento della lavorazione.

La preparazione dei processi riguarda le fonti prevedibili di variazione, come la posizione del pezzo, le dimensioni degli utensili e gli offset della macchina, che potrebbero causare la produzione di componenti non conformi.

La base del processo consiste nel fornire condizioni stabili di lavorazione della macchina. Prevede controlli preventivi, che riducono eventuali errori ancora prima di iniziare la lavorazione.

Predittivo

Le attività da svolgere in macchina prima dell'inizio della fase di taglio, finalizzate ad assicurare la buona riuscita del processo.

L'impostazione della macchina consente di stabilire quanto segue:

- L'allineamento di assi rotanti, indexer o attrezzature necessarie per fissare i pezzi in macchina.

- La posizione del centro di rotazione di un indexer e/o dei punti di riferimento su attrezzature di fissaggio.

L'impostazione del pezzo consente di stabilire quanto segue:

- L'identificazione della tipologia di pezzo caricato in macchina per selezionare il relativo programma CNC di lavorazione.

- Il rilevamento della posizione di un elemento di riferimento per definire l’origine del pezzo (Work Coordinate System).

- L’entità di sovrametallo sul pezzo per determinare la sequenza di sgrossatura.

- L'orientamento di un pezzo rispetto agli assi della macchina, per definire la rotazione del programma di lavorazione.

Il presetting utensile consente di stabilire quanto segue:

- La lunghezza dell’utensile riferita al naso mandrino per definire l’offset di correzione e verificare che tale lunghezza rientri nella tolleranza specificata.

- Il diametro dell’utensile in rotazione per definire l’offset di correzione della dimensione reale.

Attiva

Verifiche integrate nel processo di lavorazione che consentono di dare informazioni automaticamente circa la condizione del processo come variazioni ed eventi non pianificati, per ridurre al minimo i rischi di risultati non conformi.

La calibrazione in-ciclo permette di:

- Adattarsi alle variazioni nel processo di lavorazione, come ad esempio distorsione del pezzo, deflessione dell'utensile ed effetti termici.

- Aggiornare origini, parametri, offset e logiche dei programmi sulla base delle effettive condizioni del pezzo.

La verifica dell'integrità riconosce...

- La presenza di un utensile.

- La posizione dell'utensile, per verificare che non sia uscito dal portautensile.

- Rotture e/o scheggiature del tagliente.

Informativo

Attività di monitoraggio e reportistica che fornisce informazioni sul risultato dei processi una volta completati. Queste informazioni potranno essere utilizzate per modificare le attività successive.

Registrazione degli interventi sul processo …

- Eventi che si verificano durante il processo di lavorazione, ad esempio modifiche manuali o automatiche ai parametri del processo, offset o sistemi di coordinate.

- Interventi sul processo che potrebbero avere influenzato il risultato.

La verifica in macchina assicura quanto segue:

- Ispezionare elementi critici nelle stesse condizioni ambientali del processo di taglio.

- Accertare la stabilità del processo di lavorazione.

I report alla fine del processo producono quanto segue:

- Documentazione della conformità dei pezzi.

- Traccia cronologica delle caratteristiche critiche dei pezzi, per monitorare le condizioni della macchina e pianificare gli interventi di manutenzione.

È possibile calcolare i vantaggi che un sistema di ispezione può apportare ai processi produttivi

Se state ancora allineando e azzerando i pezzi a mano e siete interessati a valutare i benefici delle ispezioni in macchina, potete utilizzare il nostro sistema di calcolo dei vantaggi

Documentazione sui sistemi per macchine utensili

-

Guida tascabile: Soluzioni - Migliorare la qualità in produzione ed aumentare l'efficienza delle macchine utensili CNC

Guida tascabile: Soluzioni - Migliorare la qualità in produzione ed aumentare l'efficienza delle macchine utensili CNC

Guida tascabile alle sonde per macchine utensili CNC

-

Specifiche tecniche: Sistemi di ispezione per macchine utensili CNC

Specifiche tecniche: Sistemi di ispezione per macchine utensili CNC

Sonde di misura per l'azzeramento e l'ispezione pezzo su macchine utensili CNC, sistemi per il presetting degli utensili e il rilevamento della rottura utensile.

-

Libro bianco: Adattarsi per sopravvivere – l’imperativo del controllo di processo

Libro bianco: Adattarsi per sopravvivere – l’imperativo del controllo di processo

A fronte di una concorrenza internazionale sempre più agguerrita, gli imprenditori sono obbligati a prestare sempre la massima attenzione ai margini operativi, per riuscire a rimanere competitivi. Tuttavia, non è sempre facile identificare il metodo migliore per ridurre gli sprechi e massimizzare i profitti. Questo documento prende in esame quattro aree in cui le aziende disposte a modificare le metodologie di controllo dei processi di lavorazione possono ottenere consistenti vantaggi a livello produttivo.