Bastion Cycles integra le lavorazioni AM in metallo nel proprio processo produttivo

Bastion Cycles ha sviluppato un telaio di bicicletta all'avanguardia, realizzato tramite lavorazione additiva (AM) e considerato oggi come il "Sacro Graal dei ciclisti". L'azienda ha deciso di portare al proprio interno le lavorazioni AM, investendo nell'acquisto di un sistema Renishaw AM250. Ora i clienti hanno la possibilità di configurare e customizzare ogni aspetto del telaio direttamente dal sito web di Bastion Cycles e possono anche seguire online il processo produttivo, dall'inizio alla fine.

Background

L'avventura di Bastion Cycles è iniziata a metà del 2014, quando i suoi fondatori, Ben Schultz, James Woolcock e Dean McGeary decisero di unire la loro passione per il ciclismo a quella per l’ingegneria. L'idea nacque dal desiderio di realizzare una bicicletta “Made in Australia” di alta qualità, avvalendosi delle ultime innovazioni in fatto di tecnologie e materiali.

I tre soci capirono subito che i sistemi di lavorazione additiva rappresentavano una soluzione ideale per produrre alette in titanio da assemblare ai tubi in fibra di carbonio.

"Bastion è nata dal desiderio di esprimere la nostra creatività, attraverso le nostre competenze ingegneristiche, in un settore come quello del ciclismo del quale siamo tutti e tre molto appassionati. Da un punto di vista professionale, Bastion rappresenta perfettamente tutto ciò che amiamo: dall’utilizzo di tecnologie e materiali innovativi alla possibilità di progettare e creare le nostre bici qui in Australia", ha raccontato Ben Schultz, Managing Director di Bastion Cycles.

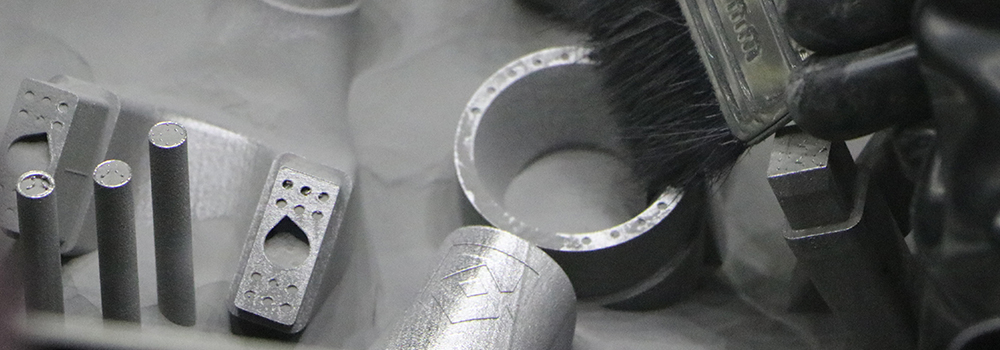

Bastion Cycles ha sede nei pressi di Melbourne e progetta, sviluppa, testa e commercializza biciclette da strada estremamente performanti, che includono componenti in titanio lavorati tramite AM. La gamma di prodotti, che include bici da strada, da cross e superleggere, sfrutta alette in titanio e tubi in fibra di carbonio modulari. Le alette sono pezzi unici, con pareti molto sottili e una struttura interna in lattice che garantisce un eccellente rapporto rigidità/peso.

La sfida

“I metodi produttivi tradizionali, come gli stampi o le lavorazioni CNC non consentirebbero lo stesso grado di flessibilità e customizzazione. Questo significherebbe che molti ciclisti sarebbero costretti ad accettare compromessi riguardo la conformazione del loro telaio. L'adozione delle tecnologie AM ci permette di ripensare e ridisegnare i telai in modo da ottimizzare resistenza e funzionalità, assicurando la massima flessibilità di personalizzazione.”

"L'idea di sfruttare le lavorazioni additive nel settore delle biciclette non era nuova, ma è stato necessario molto tempo e tanta esperienza per riuscire a realizzare un prodotto abbastanza robusto, leggero ed esteticamente accattivante che potesse essere venduto a un prezzo accettabile" ha commentato l'Engineering Director, James Woolcock.

Per i primi tre anni di attività, Bastion Cycles ha delegato all'esterno le attività produttive. La start-up non disponeva dei capitali necessari per l'investimento in una macchina AM e decise quindi di rivolgersi a una ditta specializzata. La scelta ricadde su RAM3D, uno studio neozelandese con sede a Tauranga, con molta esperienza nel settore manifatturiero che cominciò a realizzare i componenti in titanio per il telaio basandosi sui disegni di Bastion Cycles. RAM3D è la principale azienda dell'Oceania per le lavorazioni additive in metallo e dispone di tre macchine Renishaw AM250 che operano a pieno regime. Grazie all'esperienza e alla competenza acquisita, RAM3D ha aiutato Bastion Cycles a sviluppare le competenze necessarie per gestire correttamente il design per l’additive manufacturing (DfAM).

Siamo stati i primi al mondo a progettare, sviluppare, testare e commercializzare una bicicletta da strada realizzata tramite lavorazione additiva ed è un primato di cui andiamo molto fieri.

Bastion Cycles (Australia)

Soluzione

I tre soci, Ben, James e Dean sono stati affiancati dagli ingegneri di Renishaw Oceania , Mike Brown e Gary London, e alla fine del 2018 hanno investito in un sistema AM di Renishaw.

Il trio di fondatori di Bastion Cycles non aveva esperienze pregresse nel campo della progettazione e della produzione in AM dato che fino ad allora si erano limitati a creare prototipi per valutare la funzionalità e la correttezza delle forme.

"Per il nostro primo prototipo in metallo abbiamo lavorato nell'unico modo che conoscevamo, cercando di garantire la rigidità mediante supporti e tasselli interni. Quando poi abbiamo iniziato ad esplorare tutte le possibilità offerte da questa tecnologia, abbiamo modificato il nostro modo di concepire il design e ci si è aperto un mondo nuovo. Il nostro prototipo successivo ha rappresentato un importante salto in avanti. Includeva una struttura in lattice e molte altre soluzioni rese possibili dalla lavorazione additiva" ha raccontato Dean McGeary, Technical Director di Bastion Cycles.

Il telaio è stato testato a banco e successivamente ha superato tutti i test di impatto ISO al primo tentativo. L'azienda ha quindi realizzato quattro ulteriori prototipi per i test a banco e su strada, alla ricerca di eventuali punti deboli. Il grande vantaggio offerto dalle lavorazioni additive e dal design modulare ha consentito di intervenire rapidamente sui vari prototipi, aggiungendo materiale solo nei punti strettamente necessari.

Quando i telai hanno iniziato a mostrare un livello prestazionale soddisfacente, sono state realizzate cinque copie per i test della fase beta. Questi telai hanno superato tutti i test ISO di usura senza intoppi e continuano ad essere utilizzati ancora oggi.

"La stampa 3D in metallo è il nostro segreto per produrre biciclette incredibilmente performanti e altamente personalizzabili. Ci sono altre aziende che producono telai in fibra di carbonio con alette in titanio, ma queste vengono sempre realizzate saldando insieme i tubi. Noi siamo in grado di manipolare la forma delle alette e inserire al loro interno un lattice ultraleggero che ci permette di ottenere una rigidità laterale e di torsione simile a quella delle monoscocche in fibra di carbonio" ha commentato James Woolcock.

Quando è arrivato il momento di studiare approfonditamente la produzione AM, il team di Bastion Cycles è stato coadiuvato da Gary London, Product Manager di Renishaw Oceania, che ha utilizzato i dati forniti dall'azienda per realizzare i modelli di prova. Nell'arco di tre mesi sono state completate diverse lavorazioni, che hanno permesso a Bastion Cycles di verificare l'equivalenza con il loro precedente processo produttivo e hanno fornito una piattaforma per una transizione fluida alla produzione in-house.

"Le lavorazioni di prova e il processo di on-boarding svolto con il supporto di Renishaw Oceania, ci hanno fornito la sicurezza per operare la transizione senza interruzioni significative della produzione", ha aggiunto Woolcock.

Risultati

La decisione di Bastion Cycles di affidarsi a Renishaw per la fornitura del sistema AM, in un momento così delicato per l'azienda, è stata anche influenzata dalla semplicità degli interventi di manutenzione richiesti e dall'eccellente servizio di assistenza garantito da Renishaw.

"In Australia il mercato AM è ancora nuovo e relativamente piccolo. Per essere un paese così grande, il numero di macchine installate è molto limitato, rispetto all'Europa e al Nord America. Renishaw è l'unica azienda produttrice di sistemi AM ad avere una sede e personale specializzato in Australia, con un inventario completo di parti di ricambio sempre disponibili" ha sottolineato Ben Schultz.

"Se dovesse essere necessario un intervento, un tecnico dell'assistenza può arrivare nella nostra sede entro un paio d'ore. In ogni caso, da quando è stata installata, la nostra macchina ha lavorato sette giorni su sette, rilevando un solo problema di lievissima entità che è stato prontamente risolto. In quella situazione, il tecnico dell'assistenza Renishaw Jean-Paul Amoordon è arrivato due ore dopo la nostra telefonata e ha risolto il problema rapidamente. Per una piccola azienda come la nostra, questo tipo di servizio non ha prezzo", ha concluso James Woolcock.

La tecnologia AM offre opportunità che erano semplicemente impensabili con i sistemi produttivi tradizionali. La possibilità di variare la geometria di ogni singolo particolare, ci consente di adattare e customizzare le bici in base alla tipologia di cliente e alle sue esigenze specifiche. Inoltre, le lavorazioni additive ci permettono di produrre pareti estremamente sottili, con uno spessore che varia da 0,25 a 1,5 mm.

La struttura interna in lattice e le eleganti linee estetiche aggiungono fascino e personalità al design di questa bicicletta innovativa creata da Bastion Cycles.

I clienti di Bastion Cycles possono avvalersi di uno strumento online per progettare e modificare la bici secondo i propri gusti personali e possono anche seguire il processo produttivo dall'inizio alla fine, consapevoli che la loro bici personalizzata è destinata a durare una vita intera. Bastion Cycles è in grado di realizzare un telaio in quattro settimane, ma a causa delle molte richieste, la loro lista di attesa è attualmente di circa sei mesi. A ciascun cliente viene fornita una scheda tecnica personalizzata e le biciclette sono coperte da un'eccellente policy di riparazione in caso di incidenti, che rappresenta uno straordinario valore aggiunto.

Bastion Cycles gestisce anche la "Bastion Advanced Engineering & Design", un ufficio specializzato nel design per lavorazioni additive (DfAM) e nello sviluppo di soluzioni ingegneristiche su misura. Questo ramo dell'attività è stato ulteriormente potenziato con la capacità di realizzare pezzi AM in titanio direttamente in-house, che ha permesso all'azienda di iniziare a produrre componenti anche per altri cinque produttori di biciclette di altri paesi. Inoltre, Bastion Cycles ha iniziato a costruire pezzi ad alte prestazioni per il team olimpico australiano di ciclismo su pista.