Un piccolo gioiello conquista il team Red Bull di F1

Botte piccola, vino buono: è questo il caso di JK Engineering, un’azienda con un reparto di produzione piccolo ma pieno di tecnologia avanzatissima, tra cui macchine utensili CN DMG attrezzate con tastatori Renishaw per pezzi e per utensili.

JK Engineering ha sede nell'Hertfordshire, a nord di Londra ed è di proprietà di John Kenny, un esperto operatore di macchine CNC con un passato nel settore aerospaziale e nella Formula 1. L'idea per la creazione di JK nacque mentre Kenny lavorava per Red Bull F1, allora nota come Stewart Grand Prix. A seguito di una serie di eventi personali, Kenny decise di tentare la sorte e di dare inizio a un'attività in proprio. "Mi svegliai una mattina e mi resi conto che se non l'avessi fatto in quel momento, non l'avrei fatto mai più" ricorda Kenny. "Consegnai la lettera di dimissioni alla Stewart, acquistai alcune macchine di seconda mano e mi misi alla ricerca di clienti."

Osservando le macchine del suo nuovo stabilimento, Kenny si rese conto che non sarebbe stato in grado di offrire i propri servizi al suo vecchio datore di lavoro. Almeno, non subito."Non avevo l'attrezzatura adatta per soddisfare le esigenze di un team di F1. La tecnologia necessaria per produrre pezzi di qualità - software CAD/CAM 3D, macchine a 4 e 5 assi e così via - è incredibilmente costosa e le aziende agli inizi non ricevono grandi aiuti. Per questo motivo iniziai a dedicarmi a lavori più semplici, che mi permettessero di pagare le bollette."

JK iniziò a produrre componentistica medicale e odontoiatrica per clienti quali il Royal National Orthopeadic Hospital, un settore che ancora oggi costituisce una parte rilevante delle entrate aziendali e che consente di bilanciare gli alti e bassi inevitabili in un mondo particolare come quello della Formula 1.

Il passaggio ai sistemi multiasse

"Svolgevamo molti lavori semplici a 3 assi, che ci consentivano di arrivare a fine mese e di sostituire, lentamente, le vecchie macchine con sistemi multiasse. Una volta modernizzato il parco macchine, tornai alla Red Bull per offrire i miei servizi."

Kenny spiega che molte aziende che si occupano di componentistica di precisione trovano difficile riuscire a fare fronte alle richieste molto particolari dei team di F1 come Red Bull.

"Buona parte del lavoro consiste di componenti singoli o comunque prodotti in piccolissime quantità e questo risulta scoraggiante per molte ditte. Il nostro successo è dovuto principalmente a due fattori: Innanzitutto, diamo sempre il massimo per riuscire a completare il lavoro nei tempi previsti e con la giusta qualità. In secondo luogo, utilizziamo le più avanzate tecnologie di presetting Renishaw per ridurre al minimo i tempi di preparazione e ottenere la massima produttività dalle nostre macchine. Questo è un fattore vitale per riuscire a trarre un profitto da lavori a volume così basso.

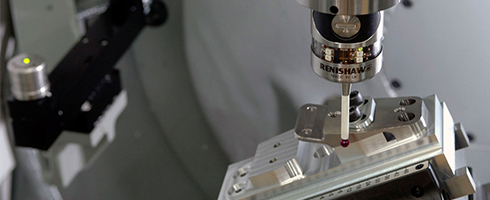

Sui due centri a cinque assi Deckel Maho DMU 50 in JK sono installate sonde a contatto OMP40 e presetting laser fissi senza contatto NC4 di Renishaw. Questi ultimi sono stati installati con un rapido e semplice retrofit da un tecnico del servizio di assistenza Renishaw.

Fare fronte alla necessità di effettuare molti cambi utensile

"Spesso i lavori sono caricati nella DMU su piccoli pallet ed è frequente che servano più cambi utensile, a volte anche 30!" spiega Kenny. "Sfruttiamo le sonde OMP40 di Renishaw per definire rapidamente lo zero pezzo e quindi usiamo il sistema laser NC4 per impostare automaticamente la misura degli utensili e controllarne l’integrità durante lo svolgimento del programma.

Le conseguenze di una macchina che opera in modo automatico con un utensile rotto sarebbero semplicemente disastrose.

I materiali che usiamo sono incredibilmente costosi e il loro prezzo continua a salire. Usiamo tantissimo titanio e leghe tipiche del settore aerospaziale, per cui dobbiamo stare molto attenti a evitare scarti. Inoltre, abbiamo sempre tempi di consegna molto stretti e spesso non avremmo la possibilità di effettuare due volte una lavorazione."

Aggiornamento dei macchinari

Nei sette anni di attività Kenny ha sostituito quasi tutte le macchine e il software con sistemi all'avanguardia. Oltre ai due centri di lavoro DMU ha acquistato un nuovo centro verticale ad alta velocità Haas VF-2 con 4 assi e due centri di tornitura CNC Colchester con utensili motorizzati. Per generare i programmi CN, la JK utilizza un sistema CAM 3D Open Mind Hyper Mill e si è dotata di una camera bianca di ispezione per verificare la qualità dei prodotti finiti. JK ha tutto ciò che occorre per garantire la soddisfazione del suo esigentissimo cliente di Formula 1.

"Le macchine da sole non bastano " afferma Kenny. "È indispensabile saperle utilizzare in modo efficace ed efficiente."

L'obiettivo di JK è di sfruttare al massimo al massimo i tempi produttivi. I dispositivi Renishaw permettono alla società di ridurre i tempi di inattività dovuti alla preparazione del lavoro, di evitare errori costosi e di produrre componenti di buona qualità senza ritardi.

"Per il futuro, prevediamo di acquistare macchine con un numero ancora maggiore di utensili, quindi la misura automatica e la verifica di integrità diventeranno fattori sempre più critici. Non è fantascienza," afferma. "Al contrario, i sistemi Renishaw sono molto facili da utilizzare. Conosco altre aziende che hanno investito in combinazioni simili di macchine e tastatori, sempre con risultati estremamente soddisfacenti."