Reagire alle pressanti esigenze di produzione con il raffreddamento conforme

Lo stampaggio a iniezione consente di realizzare prodotti in plastica con dettagli complessi ed intricati, spesso in lotti di piccole dimensioni, con tolleranze ripetibili ed elevata qualità superficiale. Gli stampi devono essere progettati per replicare perfettamente il progetto in 3D con il minimo tempo ciclo. Ma il raffreddamento del componente in plastica mentre si solidifica all'interno dello stampo è un fattore critico, di cui risentono sia il tempo ciclo, sia la qualità del prodotto finale.

Nel mio articolo Utensili per realizzare il raffreddamento conforme - come ridurre il tempo ciclo e migliorare la qualità dei pezzi ho già parlato dell'uso della stampa 3D per la produzione di stampi. In questo articolo, analizzerò come queste tecniche siano state applicate dal produttore leader di sistemi di pulizia Alfred Kärcher GmbH & Co. KG per accrescere la produzione di una delle sue idropulitrici più vendute.

Ma prima di approfondire l'applicazione di Kärcher, ricapitoliamo i principi del raffreddamento conforme analizzando i vantaggi della stampa 3D per la progettazione di stampi.

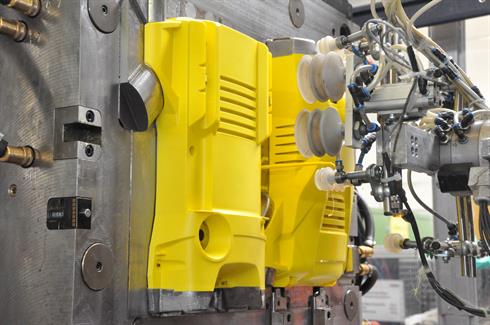

Rimozione dei componenti di un involucro Kärcher dagli stampi a iniezione

Perché utilizzare la stampa 3D per il raffreddamento conforme negli stampi?

L'obiettivo del raffreddamento conforme è ridurre rapidamente e uniformemente la temperatura del componente in plastica dentro lo stampo fino al punto da permetterne il distacco e quindi la rimozione. Qualsiasi punto ancora caldo ritarda il rilascio del componente e può causarne deformazioni e segni di ritiro, compromettendone inoltre la qualità superficiale.

Il raffreddamento avviene grazie al passaggio di un fluido attraverso i canali ricavati nello stampo, in modo che il calore venga condotto all'esterno del componente in plastica e attraversi lo stampo in metallo, per essere poi rimosso tramite il fluido stesso. La velocità e l'uniformità di tale effetto di raffreddamento dipendono da quanto i canali del fluido seguano da vicino la superficie dello stampo, e dalla portata di refrigerante che li attraversa. È inoltre necessario verificare che gli stampi siano affidabili, evitando punti morti nel flusso del refrigerante ove possano accumularsi sedimenti che lo blocchino.

La stampa 3D offre ai progettisti di stampi la libertà di progettare canali di raffreddamento complessi che seguono da vicino la superficie del componente, massimizzando inoltre il flusso laminare ed eliminando i punti morti che potrebbero occludersi nel tempo.

Negli stampi convenzionali, i canali di raffreddamento vengono ricavati per foratura incrociata in regioni specifiche del componente e poi tappati, come nella figura seguente:

La produzione additiva consente invece di progettare canali che seguono da vicino il profilo della superficie dello stampo:

la riduzione del 55% dei tempi di raffreddamento aumenta la produttività di Kärcher

Kärcher produce idropulitrici vendute in tutto il mondo; oltre due milioni di pezzi del modello base K2 vengono spediti ogni anno dalla fabbrica di Obersontheim. L'appariscente involucro giallo chiaro viene prodotto in due metà su sei macchine stampatrici a iniezione.

L'azienda aveva bisogno di aumentare la produttività di questi stampi per tenere il passo con la domanda in aumento. Con il raffreddamento convenzionale, il tempo di ciclo totale era pari a 52 secondi, 22 dei quali richiesti per raffreddare il componente dalla temperatura di fusione di 220 °C a quella di rimozione dallo stampo, pari a 100 °C.

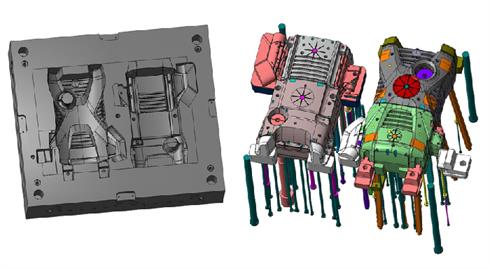

Gli stampi per questi componenti sono grandi e complessi, e includono una grande cavità e diversi inserti raffreddati. Il progetto originale è mostrato di seguito.

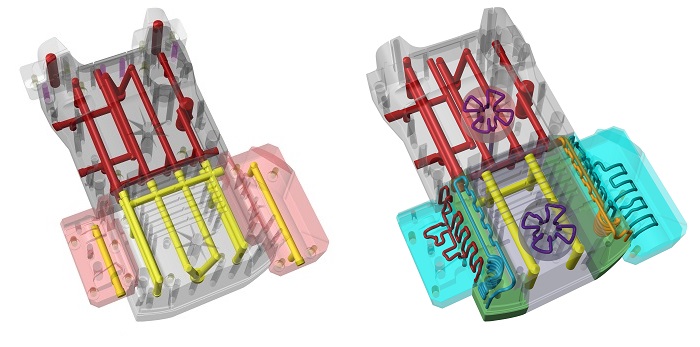

Il sistema di raffreddamento originale degli inserti contiene diversi circuiti di raffreddamento separati, mostrati nella seguente immagine. Vengono utilizzati in totale 10 litri al minuto di acqua di raffreddamento.

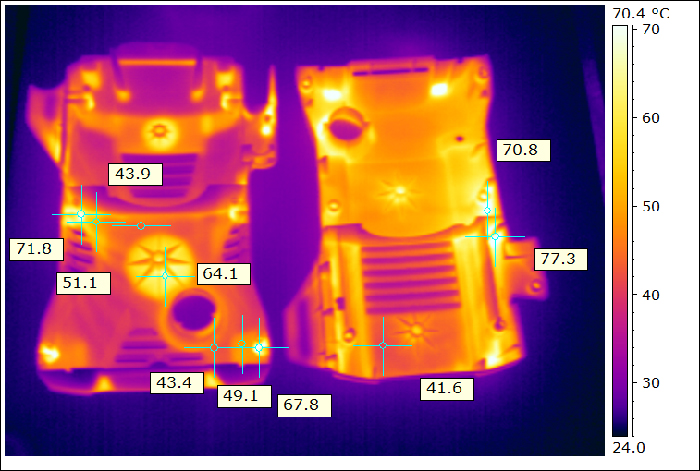

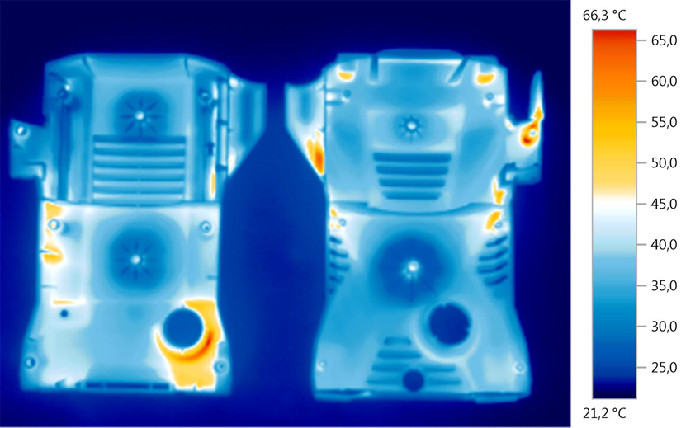

La termografia del lato eiettore dello stampo originale mostra la temperatura della parete al termine del ciclo di raffreddamento da 22 secondi. Le notevoli variazioni di temperatura all'interno dello stampo sono evidenti, con punti caldi che potrebbero compromettere il componente durante la rimozione dallo stampo stesso.

Il primo passo per accelerare il processo è simulare il comportamento dello stampo. Sono da analizzare in particolare i punti caldi, principali responsabili dei tempi di raffreddamento prolungati. Sono stati simulati 20 cicli, inclusa l'analisi della temperatura della parete. Le temperature della simulazione mostrano una buona correlazione con la termografia.

Ottenuto un modello dell'attuale sistema di raffreddamento, possiamo modificarne la progettazione in modo da migliorare le cose, focalizzandoci sui punti caldi. In questo caso, la soluzione include l'aggiunta di ulteriori canali convenzionali di raffreddamento nella lastra dello stampo in rame-berillio.

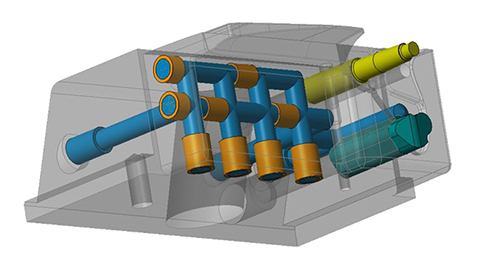

Sviluppiamo quindi nuovi inserti stampati in 3D con raffreddamento conforme nel lato eiettore dello stampo, per rimuovere il calore in eccesso. La seguente immagine mostra i canali di raffreddamento aggiuntivi di diametro pari a 4 mm nelle zone problematiche:

In una regione dove lo spazio non era sufficiente per l'inclusione di ulteriori canali di raffreddamento, Kärcher ha apportato miglioramenti alla progettazione del prodotto per ridurre l'entità del problema.

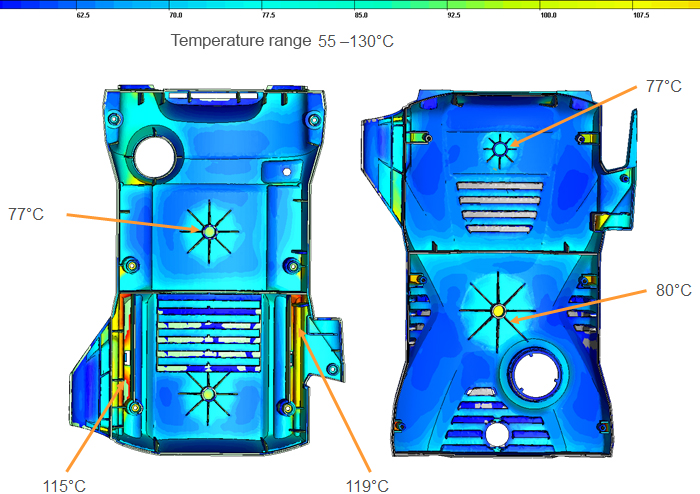

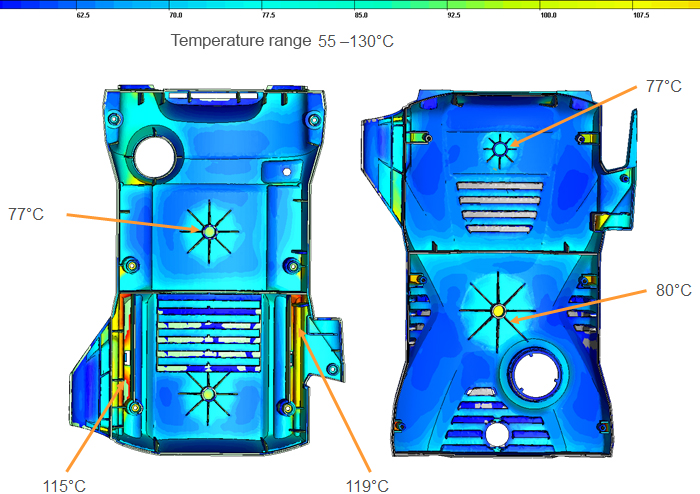

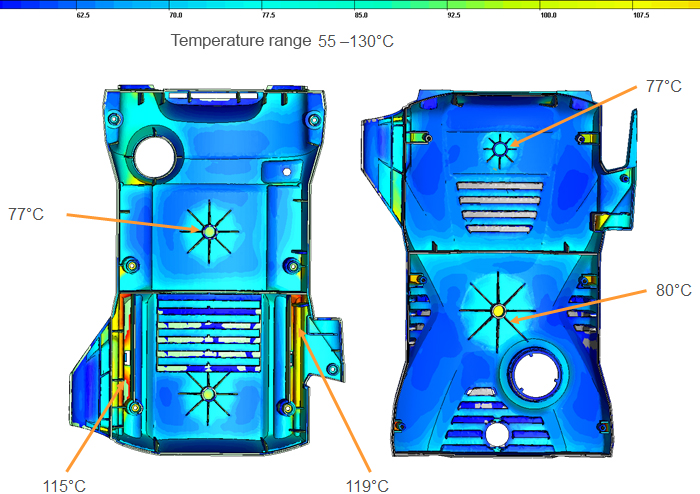

La simulazione del comportamento termico con questi nuovi sistemi di raffreddamento evidenzia un notevole miglioramento nell'uniformità della temperatura dell'intero componente, e dopo un ciclo di raffreddamento molto più breve:

Questi miglioramenti simulati vengono ricavati dall'imaging termico del nuovo stampo con un ciclo di raffreddamento di soli 10 secondi:

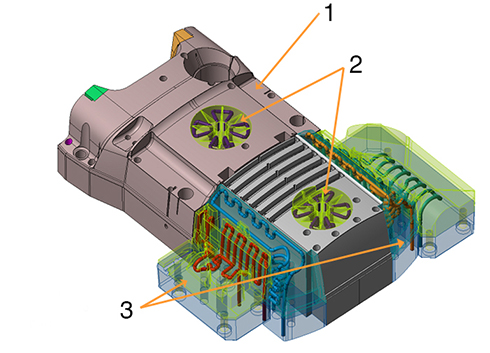

I nuovi inserti vengono realizzati tramite stampa 3D per creare i canali più complessi. Alcuni sono realizzati completamente con tecnologia additiva, mentre altri sono componenti 'ibridi' stampati in 3D sui vuoti lavorati a macchina. La soluzione include anche nuclei brasati sotto vuoto a cura di Listemann Technology AG. Il nuovo gruppo del lato eiettore è mostrato di seguito:

1: Inserto convenzionale

2: Inserto stampato in 3D con raffreddamento – Ø4 mm

3: Inserto ibrido stampato in 3D con raffreddamento conforme – Ø4 mm

Nell'applicazione di Kärcher, il tempo di raffreddamento è stato ridotto da 22 a soli 10 secondi, ovvero del 55%. La combinazione tra il raffreddamento più rapido e gli ulteriori risparmi di tempo in termini di alimentazione e gestione del materiale ha contribuito ad accrescere la produttività di ciascuno stampo del 40%, passando da 1.500 a 2.100 pezzi al giorno.

I progetti dello stampo originale (a sinistra) e di quello migliorato (a destra).

Riepilogo

Il raffreddamento conforme consente di lavorare più velocemente con gli stampi e di produrre pezzi più coerenti. La produzione additiva accresce ulteriormente tali vantaggi grazie all'ottimizzazione del trasferimento termico, che accelera il raffreddamento e lo rende più uniforme.

Informazioni sull'autore

Marc Saunders, Director of AM Applications

Marc Saunders vanta più di 25 anni di esperienza in ambito produzione. In Renishaw, ha già avuto in precedenza un ruolo fondamentale nello sviluppo della piattaforma di lavorazione automatica RAMTIC e nell'offrire soluzioni metrologiche chiavi in mano a importanti clienti del settore aerospaziale.

Marc gestisce la rete globale di Solution Center per la stampa 3D di Renishaw, che consente ai clienti che stanno prendendo in considerazione il passaggio a questo metodo di produzione di provarlo nella pratica, prima di impegnarsi in una nuova struttura.