Stili di precisione per applicazioni metrologiche

Renishaw offre una serie completa di stili di precisione e per sonde a contatto. Gli stili di precisione e gli accessori Renishaw sono rinomati nel settore delle tecnologie di misura per la loro qualità. Scopri in che modo i nostri prodotti possono supportare la tua attività.

Stili di precisione Renishaw

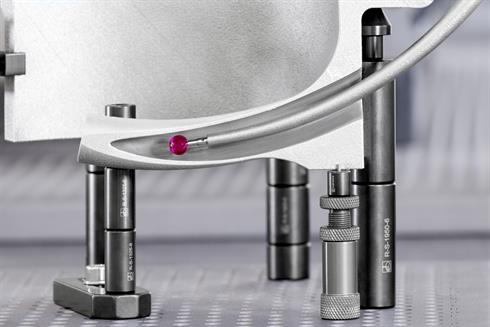

Stili Renishaw per CMM, macchine utensili, sonde di scansione e sistemi di calibrazione Equator™.

Il tuo partner di precisione da 50 anni

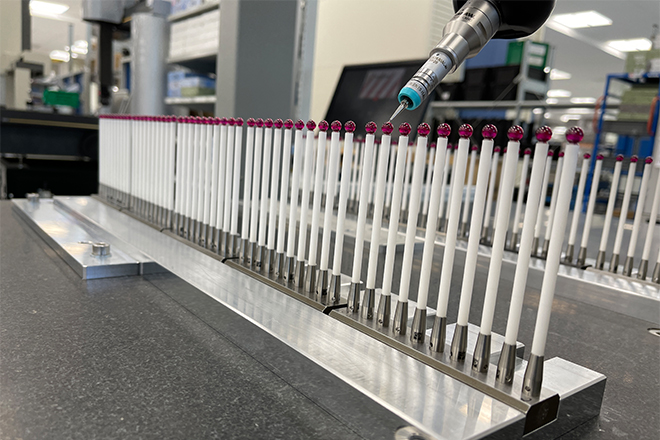

Gli stili di precisione sono stati ideati come complemento ai sistemi di ispezione Renishaw, per migliorare le loro prestazioni. La nostra linea standard include oltre 500 pezzi, con varianti personalizzate, disponibili su richiesta. Disponiamo inoltre di una rete estesa di professionisti esperti che può offrire supporto tecnico completo e assistenza per quanto riguarda la progettazione degli stili e il loro utilizzo nella vostra applicazione specifica.

Renishaw produce stili per una grande varietà di applicazioni, inclusi dispositivi compatibili con sonde ZEISS e FARO®. Per maggiori informazioni sui nostri stili per sonde ZEISS e FARO vedere la pagina dedicata agli stili di precisione.

La nostra ampia gamma di stili è compatibile con molti sistemi diversi: CMM Renishaw, macchine utensili, sonde di scansione e sistemi di calibrazione Equator™. Gli stili possono essere utilizzati anche con sensori di altre marche.

Renishaw ha creato gli stili diamantati OPTiMUM™ per chi necessita di applicazioni di scansione ad alta velocità. La sfera in diamante mantiene la propria rotondità, impedisce l'accumulo di materiale e non si usura prematuramente durante l'esecuzione di una scansione.

Abbiamo un'ampia scelta di stili standard ma, se non trovi quello che cerchi, puoi chiedere una progettazione personalizzata alla nostra squadra di esperti. Progettiamo stili personalizzati per soddisfare i requisiti specifici della tua applicazione.

La lavorazione additiva in metallo (AM) è una tecnologia flessibile e potente che permette di creare componenti e pezzi che non potrebbero essere costruiti con i metodi tradizionali, Gli stili AM offrono ancora più opzioni di misura rispetto al passato.

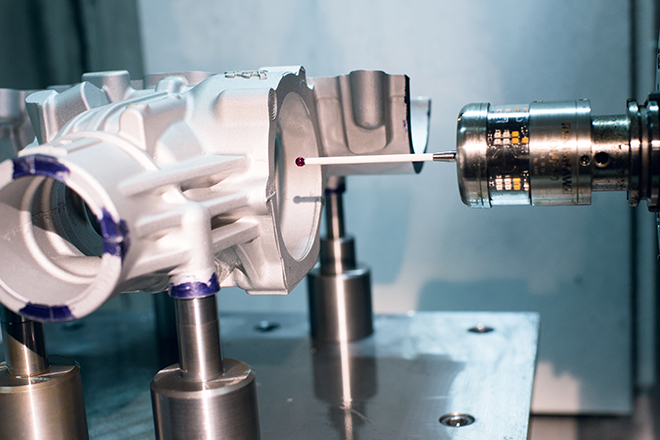

Il partner ideale per il settore automotive

Le produzioni in massa di componenti per il settore automotive dipendono molto dalla ripetibilità dei processi di ispezione e dei controlli qualità eseguiti durante la lavorazione.

Anche se in apparenza gli stili delle sonde di ispezione sembrano rivestire un ruolo marginale nel processo, sono in realtà un elemento cruciale della misura, perché entrano in contatto con il componente e consentono al meccanismo della sonda di spostarsi e generare il segnale che consente l'acquisizione della misura.

Gli esperti di Renishaw prendono in considerazione anche i dettagli marginali, come ad esempio l'utilizzo corretto delle sonde. Quando si sceglie uno stilo, è essenziale valutare le caratteristiche e i materiali del componente da misurare. Bisogna anche prendere in considerazione il sistema di ispezione utilizzato. Le proprietà dello stilo quali materiali, dimensioni, rigidità e sfericità possono influenzare significativamente le prestazioni di misura e i requisiti per la manutenzione del sistema.

Perché conviene diventare clienti Renishaw?

La qualità degli stili e degli accessori gioca un ruolo fondamentale nel settore delle tecnologie di misura per uso industriale. I nostri stili assicurano:

- La possibilità di scegliere fra oltre 500 componenti standard e più di 15.000 varianti personalizzate.

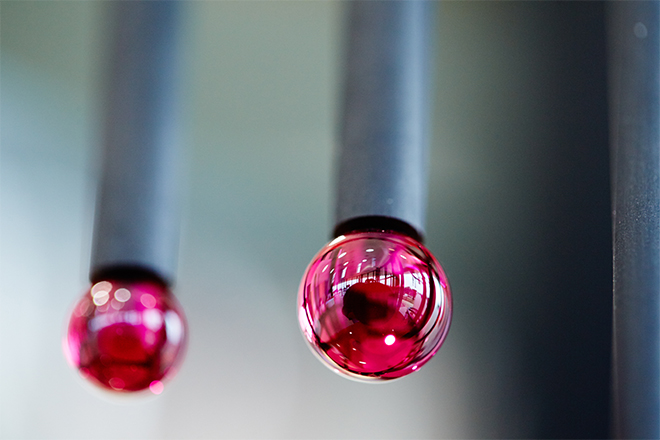

- Sfere di massima precisione. Grado 5 (sfericità 0,13 micron) come standard, grado 3 (sfericità 0,08 micron) su richiesta.

- Un'ampia gamma di combinazioni di materiali.

- Una rete estesa di professionisti esperti che può offrire supporto tecnico completo e assistenza per quanto riguarda la progettazione degli stili e il loro utilizzo nella vostra applicazione specifica. Questo include l'impostazione dell'applicazione, consulenze sulle sonde e sulla scelta dei materiali.

- Reti di vendita e supporto a livello mondiale, con uffici presenti in più di 36 paesi.

- Scorte disponibili ovunque nel mondo, per garantire consegne locali rapide.

- Un negozio online con 9 siti per transazioni in tutto il mondo.

Come ordinare

Il nostro negozio online è aperto 24/7. Puoi effettuare acquisti online oppure contattare l'ufficio vendite di zona.

Visita il negozio online e seleziona uno stilo dall'ampia gamma di prodotti inclusi nelle nostre soluzioni standard.

Se non dovessi trovare il prodotto adatto alle tue esigenze, puoi inviarci un modulo di richiesta per stili personalizzati.

Cos'è uno stilo

Lo stilo è la parte del sistema di misura che va a contatto con il componente, causando uno spostamento del meccanismo della sonda. Il segnale generato consente l'acquisizione della misura.

Lo stilo costituisce il primo punto di contatto con il pezzo di lavoro. Per tale ragione, è di vitale importanza che lo stilo sia in grado di fornire la massima accuratezza possibile sul punto di contatto.

Il tipo e le dimensioni dello stilo devono essere scelti in base all'elemento da ispezionare. In tutti i casi, la massima rigidezza dello stilo e l'alto grado di sfericità della punta sono fattori fondamentali.

L'importanza degli stili per garantire la precisione

Una corretta misurazione dipende in larga misura dalla capacità dello stilo di accedere a un elemento del pezzo e di mantenere la precisione sul punto di contatto.

La qualità delle calibrazioni può essere facilmente compromessa se si utilizza uno stilo con una scarsa rotondità della sfera, un'insufficiente filettatura o una forma che provochi un'eccessiva piegatura durante la misura.

Renishaw ha messo a frutto la propria esperienza nel campo della progettazione di sonde e stili per sviluppare una gamma articolata di stili per macchine CMM e macchine utensili e offrire ai massima precisione possibile.

Stili Renishaw per applicazioni di ispezione ZEISS e bracci FARO®

Renishaw ha ampliato ulteriormente il suo già ricco catalogo con una serie di stili, adattatori e accessori per sonde ZEISS e FARO.

La gamma di prodotti è molto ampia e include stili dritti in vari materiali e con filettature diverse, stili a stella, a disco e con altre forme per soddisfare ogni possibile esigenza degli utenti di sonde ZEISS.

La nostra offerta di stili per bracci FARO include sonde con sfere in ossido di zirconio e punte in carburo di tungsteno, disponibili con filettature diverse e con vari accessori per adattarsi alle esigenze specifiche degli utenti.

Stili Renishaw per applicazioni di ispezione ZEISS e bracci FARO®.

Una serie di stili Renishaw, specifici per sonde per teste ZEISS e bracci FARO.

Assistenza e supporto

La crescita di Renishaw in questi 50 anni è stata sempre accompagnata dalla volontà di investire nella creazione di una rete mondiale di vendita e assistenza. Questi ci ha portato oggi ad avere uffici in oltre 36 paesi e una fitta rete globale di agenti e distributori.

Per fornire un miglior servizio ai nostri clienti, abbiamo in ogni momento oltre 100.000 stili disponibili nei nostri magazzini di tutto il mondo, per assicurare una consegna rapida di qualsiasi pezzo.

Grazie all'impegno profuso nei servizi di assistenza ai clienti, ci siamo guadagnati un'ottima reputazione. Per qualsiasi domanda di carattere tecnico, è possibile contattare la nostra rete globale. Il personale sarà sempre disponibile per fornire consigli e valutare le soluzioni più adatte a ciascun caso.

Consigli per l'uso degli stili:

- Usa stili Renishaw originali.

- Utilizza sempre stili quanto più corti e stabili possibile.

- Usa la sfera più grande possibile.

- I componenti utilizzati sono stabili in caso di variazioni termiche? Non trascurare le condizioni ambientali.

- Quando si crea una configurazione di stili, controllare quali sono le masse consentite dalle specifiche del produttore della sonda.

- Utilizzare il minor numero possibile di componenti separati.

Guida illustrativa agli stili di precisione

La nostra brochure contiene informazioni tecniche, utili per scegliere e utilizzare il tipo, i materiali, il design e il metodo di calibrazione più adatti per l'applicazione.

FAQ

Domande frequenti relative agli stili Renishaw.

Perché esistono tipi diversi di stili?

La vasta gamma di stili originali Renishaw include una serie di configurazioni adatte a varie applicazioni di misura. Tutti i componenti, incluse le sfere degli stili, sono disponibili in molti materiali diversi. Per maggiori informazioni, scarica la Guida agli stili di precisione.

Come si riconosce uno stilo Renishaw originale?

Nella maggior parte dei nostri stili è visibile il logo Renishaw stampato sul portastilo. Al momento della consegna devono trovarsi in una scatola di plastica con etichette olografiche. Per garantire l'integrità dei dati raccolti, assicurati di chiedere e usare uno stilo originale Renishaw.

Gli stili Renishaw hanno la conformità RoHS?

L'intera gamma di stili è conforme a RoHS. Leggi la nostra dichiarazione completa.

Contatta subito il nostro ufficio vendite

Per ottenere maggiori informazioni, contatta il nostro ufficio di zona e parla con un esperto.