L’Additive Manufacturing contribuisce ad innovare la produzione di servovalvole

Grazie all’innovativa tecnologia di stampa 3D in metallo (AM) di Renishaw, l'azienda britannica Domin Fluid Power Ltd. (Domin) ha prodotto una nuova gamma di valvole ad azionamento diretto. Fondata nel 2012 a Bristol, Domin sta rivoluzionando il settore idraulico riprogettando dalla base il concetto di servovalvola, al fine di ottenere un prodotto che offra prestazioni migliori a prezzi più bassi.

Background

"Sebbene negli ultimi decenni vi sia stata un'enorme quantità di innovazioni nell'industria manifatturiera, nessuna di queste è stata talmente significativa da rivoluzionare realmente il settore dell’oleodinamica", spiega Marcus Pont, CEO di Domin. "La tecnologia fondamentale del nostro settore è sempre rimasta quella di decenni fa e prima di adesso poco era cambiato negli anni".

"Sapevamo che la stampa 3D in metallo era la tessera mancante per creare un prodotto in grado di avere un impatto significativo sul mercato", continua Pont. "La combinazione tra lavorazioni AM e altre soluzioni innovative come i controlli ad alta velocità, l'elettronica moderna, i big data ha il potenziale per innescare una vera e propria rivoluzione tecnologica".

"C’è una ragione sempre più urgente che rende necessaria questa rivoluzione: la sostenibilità. Negli Stati Uniti, il settore dell’oleodinamica crea da solo emissioni per circa 300 milioni di tonnellate di CO2 all’anno a causa dell'inefficienza dei sistemi odierni", aggiunge Pont.

“Per capirci meglio, questo equivale a circa le emissioni totali di CO2 dell'intero Regno Unito. Una tecnologia più efficiente potrebbe dunque fare la differenza per le emissioni globali".

Con la stampa 3D, il componente viene costruito, strato dopo strato, utilizzando polveri di metallo. Le lavorazioni additive offrono una straordinaria libertà progettuale che ha permesso a Domin di creare pezzi complessi, senza bisogno di utensili speciali, e di ridurre al minimo le operazioni di assemblaggio. Ad esempio, la stampa 3D in metallo consente di progettare geometrie complesse e ricche di elementi interni quali reticoli e canali di raffreddamento. Si possono produrre componenti con un eccellente rapporto peso/resistenza, riducendo inoltre gli sprechi.

La sfida

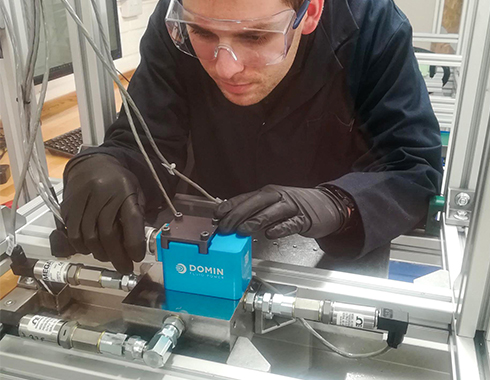

Valvole ad azionamento diretto di Domin prodotte tramite stampa 3D in metallo

Nonostante l'enorme potenziale di questa tecnologia, la stampa 3D in metallo è stata sempre utilizzata per applicazioni personalizzate in piccoli volumi nei settori Aerospace, medicale e Automotive, ma non per prodotti "chiavi in mano" in grandi volumi come le valvole.

"Alcune delle barriere più tradizionali per la produzione additiva riguardavano la velocità di produzione limitata, il costo dei macchinari e le variazioni nella qualità dei prodotti da una macchina all'altra", sostiene Bryan Austin, direttore alle vendite nel Gruppo Produzione additiva di Renishaw. "Nonostante la crescente popolarità dell'AM per la prototipazione rapida, molte aziende non hanno ancora compreso quali vantaggi possa portare alla produzione di serie".

Domin ha riprogettato i suoi servomotori fin dai principi base, nell'ottica del processo AM. Non si trattava semplicemente di riprogettare un manicotto ma di concepire un prodotto completamente diverso. Questo implicava la combinazione e la rimozione di componenti e l'impiego di connessioni idrauliche intelligenti per ottimizzare massa e volume. L'azienda ha dedicato diversi anni alle prove su diversi prototipi per produrre motori più piccoli, leggeri e potenti. Tuttavia, la produzione doveva essere ottimizzata anche dal punto di vista economico.

Ogni valvola che vendiamo fa risparmiare più di una tonnellata di CO2 rispetto ai prodotti alternativi sul mercato. "Il nostro prossimo obiettivo è quello di ottimizzare l'efficienza dei sistemi idraulici del 400% per fare davvero la differenza a livello di emissioni globali".

Domin Fluid Power Ltd. (UK)

Soluzione

Le ultime innovazioni sul mercato AM hanno visto l'introduzione delle macchine multilaser. La RenAM 500Q, il sistema a quattro laser di Renishaw, era la soluzione di cui Domin aveva bisogno per produrre la sua nuova gamma a prezzi competitivi.

Ognuno dei quattro laser da 500 W della macchina è in grado di accedere simultaneamente all'intero letto di polvere, il che significa quadruplicare la velocità di lavorazione rispetto a un sistema monolaser. Migliorare la produttività e diminuire il costo per pezzo rende più interessante questa tecnologia anche per le applicazioni nelle quali non risultava conveniente in precedenza.

Il sistema include anche impianti automatici per la gestione automatica di polvere e rifiuti, che assicurano una qualità di processo costante, meno interventi da parte degli operatori e livelli di sicurezza molto elevati. La macchina offre inoltre un flusso intelligente dei gas per rimuovere le emissioni di processo ed estendere la durata dei filtri. Utilizzarla con il software AMPM (Additive Manufacturing Process Monitoring) assicura una qualità ancora migliore, superando un ulteriore ostacolo da sempre esistente.

“Era evidente che Domin e Renishaw avevano una visione condivisa,” aggiunge Austin. "Volevamo percorrere questa strada con Domin per rivoluzionare il mercato. Poiché Domin aveva un prodotto già completamente progettato che richiedeva però un percorso di produzione dedicato, avviammo un progetto per dimostrare le capacità produttive della RenAM 500Q e assicurare che il processo produttivo fosse coerente, stabile e in grado di garantire i volumi di produzione richiesti".

Renishaw offrì inoltre approfondimenti sulle strategie di stampa, ad esempio con consigli su come aumentare la dissipazione del calore prolungando i tempi di raffreddamento tra uno strato e l’altro. Un'altra opzione prevedeva la diminuzione dell'energia erogata utilizzando meno strati o costruendo le strutture di supporto con solo due laser e utilizzandoli tutti e quattro per la creazione dei pezzi, esportandoli da CAD come geometrie separate.

Il processo di lavorazione richiede 17 ore e 21 minuti, con un tempo di impostazione della macchina di 30 minuti. Su ogni piastra di base vengono costruiti dodici pezzi, con ciascun laser che ne produce tre. Renishaw ha progettato anche strutture di supporto che possano semplificare la rimozione della polvere.

“La produttività della RenAM 500Q è quello che ci ha consentito di portare la nostra gamma sul mercato restando competitivi. Abbiamo potuto far scendere significativamente il costo per pezzo rispetto ad altre macchine", sottolinea Pont.

Risultati

L'azienda ha ora lanciato la sua gamma di valvole elettroidrauliche per servocomandi "chiavi in mano", che funzionano meglio degli attuali prodotti allo stato dell'arte e la cui produzione costa meno. I clienti possono comodamente configurare il progetto on-line per ordinare valvole con buone densità di potenza e prestazioni dinamiche. Possono essere utilizzate in un'ampia gamma di applicazioni, dalle macchine per stampaggio ad iniezione, agli azionamenti su veicoli, fino ad arrivare ai carrelli di atterraggio degli aeroplani. Domin sta già lavorando su altri progetti con importanti aziende, come Aston Martin Lagonda.

"La nostra gamma di valvole è solo il primo passo di un quadro più ampio", spiega Pont. "Abbiamo già dimostrato come l'AM possa essere utilizzata in una vera produzione di serie di prodotti "chiavi in mano" in un mercato particolarmente sensibile ai costi. Sul lungo periodo, intendiamo portare il cambiamento in interi sistemi e sviluppare soluzioni complete per il settore dell’oleodinamica".

"Ogni valvola che vendiamo fa risparmiare una tonnellata di CO2 rispetto ai prodotti alternativi", aggiunge Pont. "Il nostro prossimo obiettivo è quello di ottimizzare l'efficienza dei sistemi idraulici del 400% per fare davvero la differenza a livello di emissioni globali".

“Molte delle più importanti aziende ingegneristiche del mondo sono nel Regno Unito — inclusa Renishaw — ma la maggior parte di queste è stata fondata nel 20° secolo", continua Pont. "È giunta l'ora per tutte queste piccole aziende di elevare le proprie aspirazioni. È entusiasmante vedere i risultati possibili grazie alle più recenti tecnologie sviluppate da aziende britanniche e il potenziale valore che le innovazioni ingegneristiche possono offrire all'industria del Regno Unito".

“Renishaw è sempre alla ricerca di opportunità per sviluppare tecnologie emergenti che possano portare a cambiamenti positivi all'industria nel suo complesso", aggiunge Austin. "L'AM è una tecnologia abilitante fondamentale per questa applicazione, poiché mette a disposizione i vantaggi sia tecnologici che commerciali richiesti da Domin per produrre componenti ultraleggeri ad alte prestazioni con rapidità e convenienza. Non vediamo l'ora di vedere cosa potrà ottenere in futuro".

La valvola ad azionamento diretto di Domiun